|

�}�C�i�X�h���C�o�[�ƃn���}�[�ŃZ�����g�̏��������Ă���A���C���[�u���V�Ŏc�����Z�����g�ƎK�𗎂Ƃ��Ă���ωZ�����g��h��̂��B�@�g�p�����Z�����g�̓��^���p�ŁA�K�X�P�b�g�p�����邯�Ǎ���͒������m�̐ڍ�������Ƃ������ƂŃ��^���p���`���C�X�����B�@������̕����K�X�P�b�g�p�������͂ŕ��p�ł��邩�炾�ˁB

����̂悤�ɑ�ʂɎg���Ƃ��́A�g������������������p�Ȃ̂ŁA�R�[�L���O�K���^�C�v�̃Z�����g���I�X�X���I

���Â��Z�����g�̎c�[��K�������c���Ă���ƁA�Z�����g�̐ڒ��͂��݂邩��V�b�J�����Ƃ��Ă���g�p����̂��ǂ��B |

|

|

�K�X�P�b�g�i�O���X�t�@�C�o�[���[�v�j�͐ؒ[���ق�Ղ�����A�{�N�̏ꍇ�̓K�X�P�b�g�{���h�𐔓H���炵�Ă��̂��B�@��������قꂪ����ȏ㍓���Ȃ�Ȃ��ł��ނ���ˁB

���̃K�X�P�b�g����Ƃ��o�b�N�p�l�����T�C�h�Ɏ{���āA�Z�����g�����ɂ�炸�C���������߂悤�Ƃ������Ƃ��ˁB�@���x�T�C�h�p�l���̐ܕԂ��i�̂肵��j�����ɂ��̃K�X�P�b�g�������邱�ƂɂȂ�i�������j |

|

������̎g�p�K�X�P�b�g�́A�P�^�Q�T�C�Y�@�i�R�^�W�ł��ǂ������j |

�o�b�N�p�l���̗��T�C�h�ɃK�X�P�b�g��ڒ�������A���悢��{�g���i��j�ɂ̂��ăT�C�h�p�l���Ɩ���������̂�����ǁA�R�ă{�b�N�X�����u���A�_���p�[���j�b�g��g���ނ܂ł�f�����s��Ȃ���Ȃ�Ȃ��̂��B�@���ɐ��������Ƃ���o�b�N�p�l���̌Œ�{���g���_���p�[�Ƌ��p������A�{�g����o�b�N�p�l���ɓh�����Z�����g���d�����Ȃ������ɃP�������Ȃ���Ȃ�Ȃ����炾�B

|

|

�{�g���Ƃ̐ڒ��ʂɂ̓Z�����g���r�b�V���h��̂��B

�o�b�N�p�l�����ڂ������ɁA�W���C���g������Z�����g���͂ݏo�����炢�ɂĂ��肾�ˁB |

���̎ʐ^������O�̂Ă���W���C���g�� |

|

|

|

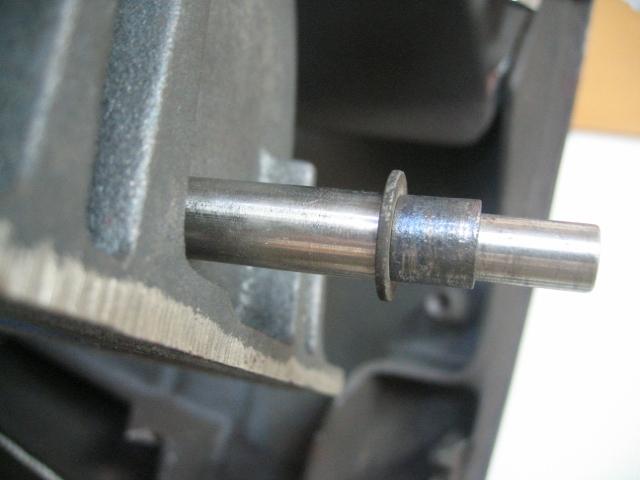

�����ŕ��i�̒��B�R�ꂪ�����I�@�_���p�[�̃A�b�Z���u���[�Ɋ܂�ł���Ă͂��Ȃ������̂��B

�_���p�[�n���h���̃X�y�[�T�[�ƃ��b�V���[�����O���Ȃ��̂��I�@�d�����Ȃ��̂ŌÂ����̂𗬗p���邱�Ƃɂ���B

����͑S�����Ȃ����낤�B

|

|

|

|

|

|

�X�y�[�T�[�ƃ��b�V���[�����O��g���Ƃ���̎ʐ^�B�@�������猩�������̎ʐ^���Ƃ܂����S����Ȃ��B�@���b�V���[�����O���T�C�h�p�l���ɂ҂����薧������܂ŁA�O���ɉ����o���Ȃ���Ȃ�Ȃ��B�@�E���̎ʐ^�Ɍ�����X�y�[�T�[���X�ɉ����o����āA�T�C�h�p�l���ʂ��������o������悤�ɂȂ�̂��������ʒu���ˁB

|

|

|

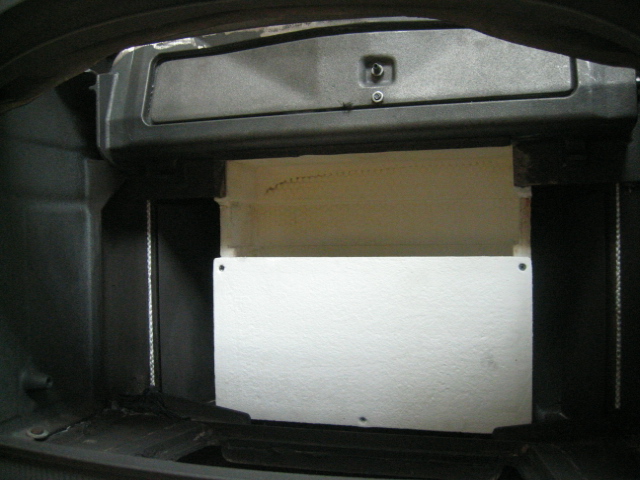

�����Z���~�b�N�R�ă{�b�N�X��g���Ƃ���E�E�E

���ʐ^�̓o�b�N�v���[�g�����̎��܂��ŁA�q�[�g�f�t���N�^�[���u������ԁB�@�E�̎ʐ^�͓R�ă{�b�N�X�����̓R�ċ�C�̗��H���ˁB

|

|

|

�o�b�N�p�l���ƃ{�g���ƃT�C�h�p�l�����Z�����g�Őڒ����Ȃ���A�R�ă{�b�N�X�ƃ_���p�[���j�b�g��g����Ń{���g�ŌŒ�B

|

|

|

�_���p�[���j�b�g�̍����̓_���p�[�n���h���̎��Ɩ��̕����ŃT�C�h�p�l���ɍڂ�`�ŌŒ肳���̂��B�@�E���͖��̐�Ɍ�����{���g�����ŌŒ�ƂȂ邩��A�o�b�N�p�l����}���Ȃ���̌��\�ȃn�[�h��Ƃ����A���̃{���g��{�Ƀ_���p�[�̉d�������邱�ƂɂȂ邩��A�`���b�g�s���ł����邩�ȁB�@���̃{���g�̓_���p�[���j�b�g�{�̂Ƀl�W�����Ă��邩��A�܂�₷���̌��������̕ӂ�ɂ��邩���m��Ȃ��ˁB

|

|

�R�������̖��H�@�̃{���g�I

�E�B�[�N�|�C���g�̂P�����ˁB�@���߂ăo�b�N�p�l���Ƌ��p�łȂ���Ηǂ��̂�����ǁE�E�E |

|

|

�g����ɂ̓_���p�[���j�b�g�ƃo�b�N�p�l���Ƃ̊ԂɌ��Ԃ��o���邩��A�����ɉE�ʐ^�̂悤�ɑωZ�����g���[�U���Ă��̂��B

�ŏ��Ƀ_���p�[���j�b�g���O�������ɕ��ꗎ������ʂ̃Z�����g�͂��̕����̃Z�����g���Ǝv���B

|